تحولات اخیر باعث ایجاد فشار در بازارهای بیو بوتادین شده است، به ویژه با مشاهده کمبودهایی در C4 خام در مناطقی مانند آمریکای شمالی. علاوه بر این، افزایش قیمتهای انرژی به اقتصاد کراکرهای اروپایی آسیب زده است.

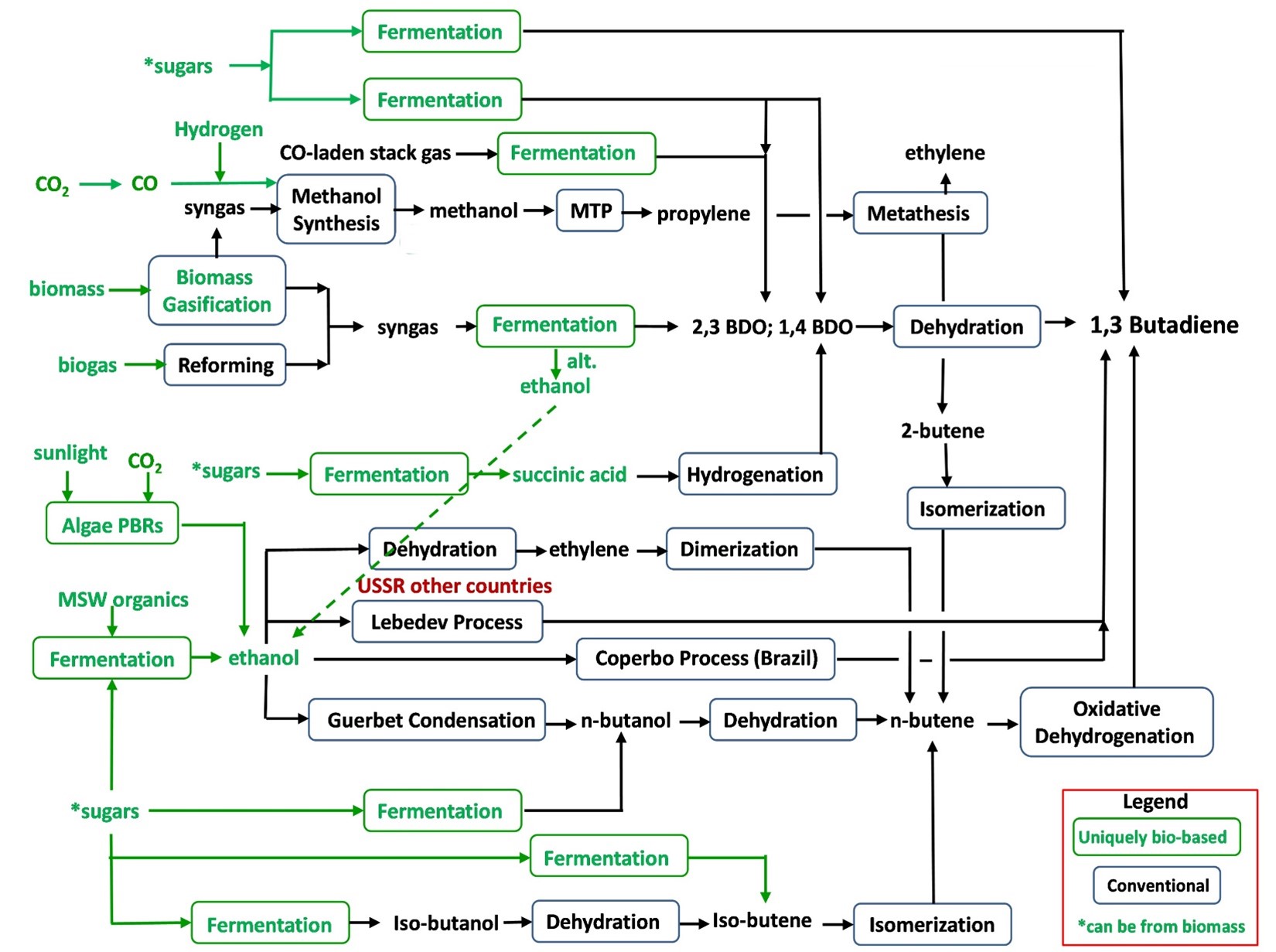

تحولات اخیر باعث ایجاد فشار در بازارهای بوتادین شده است، به ویژه با مشاهده کمبودهایی در C4 خام در مناطقی مانند آمریکای شمالی. علاوه بر این، افزایش قیمتهای انرژی به اقتصاد کراکرهای اروپایی آسیب زده و منجر به کاهش تولید هر دو محصول اتیلن و بوتادین شده است. در حالی که فشردگی بازارهای بوتادین برای تجاریسازی بیو-بوتادین مطلوب است، هزینههای بالای تولید چالشهایی را از نظر رقابتپذیری در مقایسه با قیمتهای فعلی بازار به وجود آورده است. در حال حاضر، عرضه C4 خام کراکر بخار از مصرف پیشبینیشده بوتادین بیشتر است. با این حال، در اروپا، گرایش به سوی خوراک سبکتر و تأسیس کارخانههای جدید و پایدارتر مانند کراکر INEOS در بلژیک، نشاندهنده فرصتهای مداوم برای توسعه بیو-بوتادین است. برای تولید بیو-بوتادین، چندین خوراک مختلف وجود دارد که میتوان از آنها برای شروع فرآیند استفاده کرد. مسیرهای این خوراکها به صورت زیر نشان داده شده است:

Map of Alternative Bio-Butadiene Routes

Map of Alternative Bio-Butadiene Routes - NexantECA

تاریخچه بیو- بوتادین

بوتادین برای اولین بار بین جنگهای جهانی ا

ول و دوم از استیلن تولید شد که در این فرآیند از بوتاندیولها به عنوان واسطه از طریق دو مسیر استفاده میشد: فرآیند آلدو و فرآیند رپ. این روشها دیگر استفاده نمیشوند، زیرا تولید استیلن بسیار پرهزینه از نظر انرژی و سرمایه است. با افزایش علاقه به پلیمرهای لاستیکی بوتادین، بهویژه لاستیکهای کومونومر ایزوپرن-بوتادین، فرآیندهایی بر پایه اتانول در ایالات متحده، روسیه و برزیل توسعه یافتند. با اینکه این فناوریها اثبات شده و هزینههای سرمایهگذاری کمتر از سایر فرآیندها است، هزینههای عملیاتی بالاتر و اعتبارات کم برای محصولات جانبی، به همراه بازدهی ضعیف در انتخابپذیری به بوتادین، این فرآیند را غیراقتصادی کرده و منجر به تعطیلی تمامی کارخانههای ایالات متحده در دهه ۱۹۵۰ شد.

تحولات جدید بیو- بوتادین

تمرکز پایداری در دهه گذشته به مدل مبتنی بر شدت کربن تغییر کرده است که بر اساس میزان انتشار ناشی از تولید محصول محاسبه میشود. شدت کربن، که مفهومی نسبتاً جدید در صنعت پتروشیمی است، اندازهگیری میزان انتشار معادل دیاکسیدکربن در هر واحد محصول است (بر اساس تن، مگاژول یا مگاواتساعت، بسته به اینکه محصول شیمیایی، نیرو یا سوخت باشد). این امر انتشارها را عادیسازی کرده و تلاشهای پایداری را دشوارتر میکند که با «سبزشویی» پوشش داده شوند.

بسیاری از بازیگران بزرگ بازار، از جمله بیشتر شرکتهای بینالمللی انرژی، شیمیایی و شرکتهای لجستیک و حمل و نقل، اعلام کردهاند که قصد کاهش شدت کربن خود را دارند. اکثر آنها حتی هدفی برای دستیابی به انتشار صفر کربن تا سال ۲۰۵۰ را اعلام کرده و انتظار دارند که مالیات بر انتشار کربن یا اعتباری برای کاهش آنها دریافت کنند. همچنین، بخش مالی نیز به طور فزایندهای میزان انتشار کربن را در سرمایهگذاریها در نظر میگیرد و از تأمین مالی پروژههایی که آنها را «پروژههای آلوده» میبیند، خودداری میکند.

دلایل متعددی برای تمرکز بر کاهش شدت کربن وجود دارد:

محدودیت منابع تجدیدپذیر و فناوریهای پایدار: به زبان ساده، تا سال ۲۰۵۰ منابع خوراکهای تجدیدپذیر، انرژیهای تجدیدپذیر یا فناوریهای پایدار کافی برای حذف کامل استفاده از سوختهای فسیلی و خوراکهای فسیلی وجود نخواهد داشت.

انتظار برای قوانین انتشار: اکثر شرکتهای چندملیتی انرژی و شیمیایی جهانی اعلام کردهاند که نه تنها انتظار دارند مالیات بر کربن یا سیستمهای محدود و تجارت (Cap and Trade) اجرا شود، بلکه از این اقدامات حمایت میکنند.

پیامدهای نادیدهگیری: اکنون به طور گستردهای پذیرفته شده است که جامعه جهانی احتمالاً به هدف ۱.۵ درجه نخواهد رسید (یا ممکن است قبلاً نرسیده باشد). افزایش طوفانها، آتشسوزیها، بالا آمدن سطح دریاها و خشکسالیها و سایر اختلالات در صنایع جهانی مواد غذایی، شیمیایی و انرژی به موازات افزایش دمای میانگین سیاره در حال افزایش است.

حدود ۹۵ درصد از بوتادین به عنوان محصول جانبی فرآیند کراکینگ بخار تولید میشود و از طریق تقطیر استخراجی از جریان C4 مخلوط بازیابی میشود. این روش به دلیل ولتاتیل نسبی ایزومرهای C4 ترجیح داده میشود، زیرا نمیتوان آنها را با تقطیر معمولی جدا کرد. این بدان معناست که تولید بوتادین و شدت کربن آن عمدتاً به کاهش انتشار اتیلن و پروپیلن، محصولات اصلی کراکینگ بخار، وابسته است. برای پیشبرد کربنزدایی، تولید بوتادین با شدت کربن پایین به صورت هدفمند لازم است.

مسیر پیشرو بیو- بوتادین

با توجه به تجاریسازی کامل فرآیندهای Coperbo و Lebedev در گذشته، به همراه کاهش مداوم هزینههای تولید اتانول به عنوان بزرگترین ماده شیمیایی زیستپایه در جهان، استفاده از این فرآیندها برای تولید بیو-بوتادین به عنوان کمریسکترین گزینه مطرح است. هر دو فرآیند به اندازه هر گزینه دیگر جهانی جذاب و از نظر اقتصادی در آسیا بهترین هستند.

در گامی مهم به سمت پیشرفت در عملیات تولید بیو-بوتادین، مشارکت BioButterfly™ که شامل شرکتهای Michelin، IFP Energies Nouvellesو Axens میشود، در ژانویه ۲۰۲۴ اولین کارخانه صنعتی مقیاسنمایشی خود را برای تولید بوتادین از بیواتانول با ظرفیت تولید ۲۰ تا ۳۰ تن در سال افتتاح کرد. این کارخانه گام مهمی در تأمین حجمهای اصلی بوتادین تجدیدپذیر استSynthos. همراه با Lummus Technology نیز برنامههایی برای تأسیس یک کارخانه جدید با ظرفیت ۴۰,۰۰۰ تن در سال طی پنج سال آینده دارند.

تکنولوژیهای تاریخی مرتبط با بیو-بوتادین که دوباره بررسی میشوند، به همراه سایر فناوریهای «قبلاً کنار گذاشته شده» نظیر اتانولهای سلولزی/پیشرفته، متانول به بنزین (MTG، بهویژه با e-methanol) و جذب کربن مبتنی بر جلبک، بار دیگر در کانون توجه قرار گرفتهاند. افزایش ارزش شدت کربن در بازار، همراه با پویاییهای متفاوت بازار، فرصتی برای بوتادین زیستی با منبع تجدیدپذیر و شدت کربن پایین ایجاد کرده است.