لوله کاروگیت دوجداره برای اولین بار در سال ۱۹۶۵ در آمریکا ساخته شدند و اولین تحقیقات آن از سال ۱۹۶۰ در موسسه تحقیقات کشاورزی آمریکا شروع شد و به دنبال موادی بودند که هم از پلاستیک ساخته شده باشند هم بتوانند فشار خاک را برای مدت طولانی زیر خاک تحمل کنند و هم قیمت بالایی نداشته باشند و برای اولین بار در ورودی زهکشی آب مزرعه ها استفاده شد. این اولین تجربه آن¬ها بسیار موفقیت آمیز بود و سرعت کار را به میزان قابل توجهی افزایش داد و انتقال سیالات را به میزان زیادی ساده کرد. بعد از آن تحقیقات زیادی برای بهتر کردن ظاهر لوله-ها در طول سال های مختلف انجام شد تا اینکه لوله ها به شکل های امروزی رسیدند و در آینده امکان این را پیدا کرده اند که بیشتر با دانش روز هماهنگ شوند و حتی امکان نصب لیزر برروی آن¬ها هم فراهم شود.

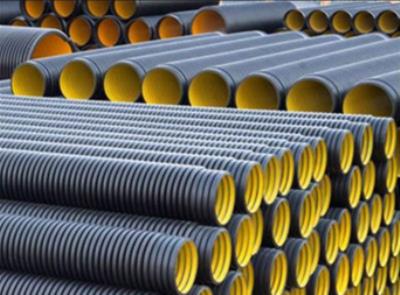

موارد استفاده لوله کاروگیت به دلیل استحکام و انعطاف پذیری بالایی که دارد برای زهکشی آب، در زیر پل ها، حمل مواد اسیدی و بازی، لوله های فاضلاب آدم رو، پساب های صنعتی و غیره مورد استفاده قرار می گیرد ولی استفاده عمده آن ها در جهان و ایران در لوله های فاضلاب است و به همین دلیل به این مدل از لوله، لوله فاضلاب هم گفته می شود.

یکی از مزایای این لوله نسبت به بقیه لوله ها زبری کم آن است که باعث می شود در مواردی مانند لوله فاضلاب که حاوی مواد جامد است، مواد در داخل لوله رسوب نکند و همچنین دفع فاضلاب با تولید اسیدسولفوریک همراه است که این لوله ها در برابر اثرات مخرب آن مقاوم هستند. یکی از قابلیت های دیگر این لوله ها توانایی تحمل فشارهای سطحی و بار زنده و مرده است که این تحمل فشار از ساختار حلقوی آن نشآت می گیرد. یکی از مشکلات لوله های زیرزمینی طول عمر آن ها محسوب می شود ولی این لوله ها عمری طولانی دارند و معمولاً می توان از عمر این لوله به مدت ۵۰ – ۱۰۰ سال مطمئن بود. انواع پلاستیکی لوله کاروگیت می تواند بیشتر از مدل های دیگر ph خاک را تحمل کند و برای این مورد مناسب و مقاوم تر است. هنگامی که سیال از درون این لوله ها عبور می کند دارای فشار بار داخلی نیست و به همین علت مانند یک جوی زیر زمینی سیال به راحتی در آن جریان پیدا می کند و نسبت به لوله های فولادی، چدنی و بتنی وزن کم تری دارند. در ساخت لوله کاروگیت از مواد Anti-uv استفاده می شود و به همین دلیل در برابر اشعه ماورا بنفش مقاوم هستند. این لوله¬ها چون ارزش غذایی ندارند در برابر جوندگان و میکروارگانیسم ها نیز از خود مقاومت نشان می دهند و شرایط آب وهوایی مختلف مانند گرمای تا ۵۰ درجه سانتی گراد و سرمای شدید را هم تحمل می¬کنند؛ هم چنین به علت داشتن خواص الاستومری بالا می¬تواند سازگاری خوبی با شرایط غیر هم تراز و نامتعارف داشته باشد.

فرایند تولید لوله کاروگیت

لوله کاروگیت فاضلاب از آندست تجهیزاتی است که از جنس پلی اتیلن دوجداره ساخته شده و دارای کارایی های بسیار گسترده ای می باشد. به کارگیری گریدهای قدرتمند پلی اتیلن در ساخت لوله کاروگیت موجب شده است که این لوله¬ها دارای مقاومتی عالی در برابر ضربه، اسیدهای خورنده، ترک و هرگونه نشت باشد و سبکی و انعطاف پذیری ویژه ای را برای انواع لوله کاروگیت به ارمغان بیاورد.

در واقع از پروژه های انتقال فاضلاب، زهکشی، کشاورزی و انتقال آب با دبی های کم و حجیم گرفته تا قابلیت محافظت از شیرآلات صنعتی، زیرسازی پل ها و جاده ها و انتقال کابل های برق و تلفن و فیبرهای نوری، همه و همه از جمله کاربردهای ویژه انواع لوله کاروگیت به شمار می رود. همچنین از لوله کاروگیت در تأسیسات تصفیه آب و پروژه های انتقال زیرزمینی در سطح وسیعی استفاده می شود.

انواع لوله کاروگیت به واسطه ساخته شدن از جنس لوله پلی اتیلن دوجداره، دارای مزیت های قابل توجهی می باشد. از جمله ویژگی های کاربردی انواع لوله کاروگیت می توان به موارد زیر اشاره نمود:

• قابلیت تولید در انواع سایزها (از سایز 110 میلی متر تا سایز قطر دهانه 3500 میلی متر)

• قیمت لوله کاروگیت در انواع سایزهای تولیدی

• کاهش هزینه های پروژه در پی سهولت نصب، سبکی و انتقال راحت از کارخانه به محیط پروژه

• کاملاَ آب بندی شده و اتصالات عالی

• استفاده در انواع پروژه های آبرسانی، فاضلاب، آبرسانی، کشاورزی، جمع آوری سطحی و احداث جاده و پل

• مقاومت مکانیکی و خمشی عالی

• ضریب زبری بسیار عالی

• مقاومت ضربه ای و عدم هرگونه ترک و نشتی

• ایستادگی بی نظیر در برابر سیالات اسیدی

• مقاومت دمایی ویژه و عدم از بین رفتن رنگ

• انتقال عالی فشار (مقاومت فشاری چشمگیر)

• انعطاف پذیری قابل توجه

• سهولت در اجرا، نصب و راه اندازی

• امکان انتقال به پروژه های دیگر و استفاده های مجدد

• طول عمر در حدود یک قرن

• امکان استفاده برای انواع منهول لوله کاروگیت پلی اتیلن و همچنین تولید سپتیک تانک

• سازگاری با اقلیم ها و شرایط دمایی متنوع

• خاصیت هیدرولیکی فوق العاده به منظور انتقال مناسب آب و دیگر سیالات مایع

• قابلیت بازیافت و عدم هیچگونه آسیب به طبیعت و محیط زیست

روش تولید لوله کاروگیت

لوله پلی اتیلن دو جداره ( لوله کاروگیت) و روش تولید از آنجایی که لوله های با جداره ساختمند (دو جداره) با سه روش مختلف تولید می گردند، بنابراین معیارها و روش های ارزیابی آن ها نیز به صورت جداگانه ای میباشد. لذا ابتدا روش های مختلف تولید این گونه لوله ها تشریح می گردد. قابل توجه است که نمی توان در ابتدا یک تکنولوژی را نسبت به دیگری برتر دانست. آنچه باعث ارزش آوری و امتیازگیری یک تکنولوژی تولید می گردد، رعایت تمامی الزامات تولید و استانداردهای مربوطه می باشد.

روش تولید لوله های دوجداره (لوله کاروگیت) به سه دسته زیر تقسیم می شود:

1-لوله کاروگیت

2-لوله اسپیرال

3-لوله کرتیودار (تیوب هسته داخلی)

تکنولوژی لوله های کاروگیت

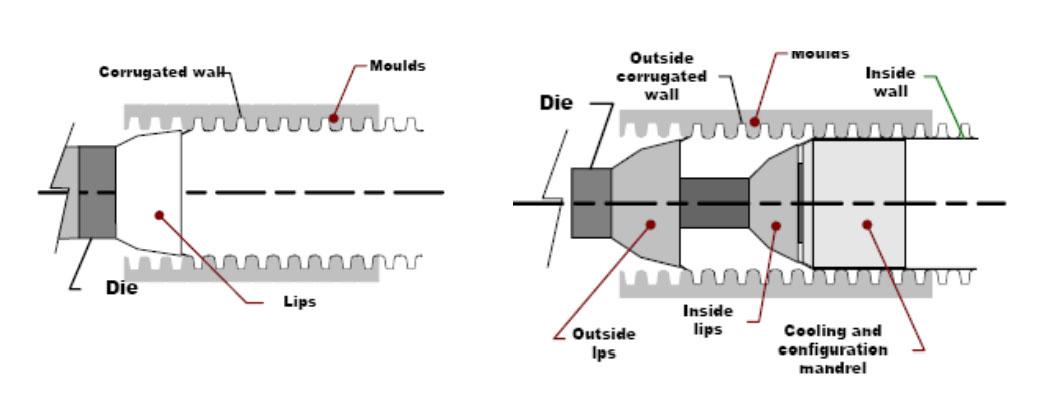

شکل زیر چیدمان یک خط کاروگیت را بصورت شماتیک نشان می¬دهد. همه معیارهایی که راجع به بالادست تکنولوژی تولید لوله¬ها تک جداره وجود دارد در اینجا نیز صادق است. بنابراین شرح جزئیات پایین دست (از دای به بعد) خط تولید ارائه می گردد.

جزئیات پایین دست خط تولید ارائه می گردد

چیدمان یک خط تولید کاروگیت و قسمتهای مختلف آن

مراحل تولید لوله کاروگیت عبارتند از:

فرمولاسیون و تهیه مواد اولیه

اکستروژن، شکل دهی به صورت لوله

شکل دهی دیواره

خنک کاری و کالیبراسیون

اندازه گیری و برش

1. فرمولاسیون و تهیه مواد اولیه لوله کاروگیت

در تولید لوله های کاروگیت انتخاب گونه مناسب HDPE و فرمولاسیون از اهمیت به سزایی برخوردار است. برای لایه داخلی و بیرونی بایستی از افزودنی مقاوم کننده در برابر فرابنفش مناسبی استفاده نمود.

اکستروژن

در این مرحله مواد اولیه از حالت جامد به شکل یک لوله مذاب تبدیل می گردد. الزامات اکسترودر و تجهیزات بالادست مشابه با خط تولید لوله های تک جداره می باشد. داشتن نمایانگر فشار قبل از دای و نواحی حرارتی مجزا برای کلگی و دای از الزامات تجهیزات تولید می باشد. با افزایش نسبت طول به قطر اکسترودر می بایست تعداد نواحی حرارت دهی روی سیلندر هم افزایش یابد. بدیهی است که هر چه نسبت D/L بیشتر باشد شرایط تولید مناسب¬تر خواهد بود.

معمولاً از دو اکسترودر برای تولید جداره داخلی و خارجی استفاده می شود. قطر و دبی خروجی هر پیچ باید با سرعت تولید لوله در تعادل باشد. بطور نمونه برای تولید لوله¬هایی با قطر اسمی بین 022 تا 122 میلیمتر اکسترودری با قطر 402 میلیمتر برای دیواره خارجی و 92 میلیمتر برای جداره داخلی پیشنهاد میگردد.

کلگی و دای

کلگی میتواند از نوع اسپیرال یا سبدی باشد. در کلگی مذاب به شکل آنالوس در میآید. در تولید چنین لوله هایی کلگی به صورت کواکستروژن استفاده می گردد. بدین ترتیب دو مذاب ورودی وارد یک کلگی شده و شکل می¬گیرند. سپس مذاب پیش شکل گرفته وارد دو دای درون هم شده و به شکل دو لوله با قطر مشخص تبدیل می شود. برای شکل دهی درون دستگاه کاروگیتور دای دارای یک بخش اضافی به نام مندرل توسعه یافته می¬باشد که الیه داخلی به روی آن حرکت کرده تا جداره خارجی روی آن شکل بگیرد. طول و کنترل دمای این ناحیه جزء معیارهای اساسی تمایز خطوط کاروگیت می باشد. شکل زیر کلگی و دای را برای لوله¬های تک جداره و دو جداره کاروگیت نشان می دهد.

2. شکل دهی لوله کاروگیت

2. شکل دهی لوله کاروگیت

دستگاه کاروگیتور متشکل از مجموعه¬ای از قالب های متحرک است که وظیفه شکل دهی جداره خارجی لوله را بر عهده دارند. قالب ها از سر دای، جداره بیرونی تشکیل شده را در بر گرفته و طی یک مسیر مشخص به آن شکل می دهند و سپس در انتها لوله را رها کرده و به ابتدای خط باز می-گردند. جهت قرارگیری قالب¬های شکل دهنده می تواند عمودی یا افقی باشد که در حال حاضر نمی توان مزیتی برای یکی از آن دو قائل شد. جنس قالب ها به علت وزن سبک و انتقال حرارت خوب معمولا از آلومینیوم می باشد. هرچه قطر لوله تولید شده بیشتر شود، تعداد قالب های متحرک کمتر می شود. شکل زیر نمای کلی واحد شکل دهی کاروگیت را نشان می دهد. الزام است که لوله بعد از خروج از کاروگیتور به اندازه کافی خنک شده باشد به طوری که بتواند شکل و ابعاد خود را حفظ کند.

3. شکل دهی جداره خارجی لوله کاروگیت

برای شکل دهی جداره خارجی می¬توان از دو روش استفاده نمود:

فشار مثبت درون لوله و چسباندن جداره مذاب به دیواره قالب

فشار منفی بیرون جداره مذاب و کشیدن آن به سمت قالب

لازم به ذکر است که هر تکنولوژی از روش خاص خود برای شکل دهی جداره خارجی لوله استفاده می کند. در هر صورت معیار تعیین کننده، کیفیت جداره خارجی شکل گرفته می باشد. الزم است که جداره خارجی دارای ضخامت مناسب و یکسان (t4) در طول لوله باشد. اگر فشار مثبت یا منفی در طول لوله دارای تغییرات شدید باشد ضخامت جداره خارجی در طول لوله تغییر یافته و از این رو مقاومت حلقوی لوله هم تغییر می کند. خلاء زیاد هرچند باعث شکل گیری سریع تر می شود، ولی این خطر را دارد که جداره را بسیار نازک یا حتی سوراخ کند. بنابراین داشتن نمایانگر فشار در دستگاه کاروگیتور و نگهداری یک فشار ثابت در هنگام فرآیند تولید از عوامل مهم در افزایش کیفیت لوله های کاروگیت است.

4. خنک کاری درون قالب ها

شکل دهی و خنک کاری به طور همزمان در قطعات قالب¬ها انجام می شود. معمولا خنک کاری توسط هوای خنک یا جریان آب انجام می گیرد که بسته به شرکت سازنده دستگاه متفاوت می باشد. آنچه که به عنوان یک معیار از عملکرد مناسب خنک کاری در نظر گرفته می شود حفظ شکل لوله پس از خروج از قالب ها و همچنین اتصال کامل جداره خارجی و داخلی می باشد.

برای اینکه اتصال جداره خارجی و داخلی به نحو مناسبی صورت پذیرد، نباید اختلاف دمای شدیدی بین آنها وجود داشته باشد بنابراین دمای مندرل خنک کننده که تعیین کننده دمای جداره داخلی لوله است و دمای قطعات قالب ها باید به گونه ای تنظیم شود که اختلاف شدیدی به وجود نیاید.

هنگام اتصال دوجداره حداقل دما بالاتر از Tc پلی اتیلن سنگین باشد. در این شرایط بلورینگی همزمان هر دو لایه صورت پذیرفته و اتصالی همگن و محکم تشکیل می گردد. با توجه به اثر خنککاری بر روی شکل و درصد بلورها و در نتیجه خواص مکانیکی، لازم است جریان هوا یا آب و همچنین دمای آن ها به گونهای تنظیم گردد که بلورینگی یکنواخت و همسانی در طول و محیط لوله تولید شده ایجاد گردد. برای این عمل لازم است که جریان هوا یا آب در نیمه بالایی و پایینی قالب یکسان باشد.

این موضوع در خنک کاری با هوا باید بیشتر مورد توجه قرار گیرد. برای اینکه اتصال جداره خارجی و داخلی به نحو مناسبی صورت پذیرد، نباید اختلاف دمای شدیدی بین آنها وجود داشته باشد بنابراین دمای مندرل خنک کننده که تعیین کننده دمای جداره داخلی لوله است و دمای قطعات قالب ها باید به گونه ای تنظیم شود که اختلاف شدیدی به وجود نیاید. هنگام اتصال دوجداره حداقل دما بالاتر از Tc پلیاتیلن سنگین باشد.

در این شرایط بلورینگی همزمان هر دو لایه صورت پذیرفته و اتصالی همگن و محکم تشکیل می گردد. با توجه به اثر خنککاری بر روی شکل و درصد بلورها و در نتیجه خواص مکانیکی، لازم است جریان هوا یا آب و همچنین دمای آنها به گونه ای تنظیم گردد که بلورینگی یکنواخت و همسانی در طول و محیط لوله تولید شده ایجاد گردد. برای این عمل لازم است که جریان هموا یا آب در نیمه بالایی و پایینی قالب یکسان باشد. این موضوع در خنک کاری با هوا باید بیشتر مورد توجه قرار گیرد.

تانک خنک کننده و کالیبراسیون

بهتر است که کاروگیتور به گونه ای ساخته شود که لوله در هنگام خروج از آن کاملا خنک شده باشد. اما چون این حالت برای لوله های بزرگ یا لوله های کوچک با سرعت تولید بالا بسیار سخت می باشد، یک تانک خنککننده بعد از کاروگیتور تعبیه میگردد. در این تانک با پاشش شدید آب لوله از همه طرف توسط آب کاملا خنک شده، قطر داخلی و خارجی آن تثبیت میشود. الزامات مربوط به آب خنککننده لولههای تک جداره در اینجا نیز باید رعایت گردد. بعد از خروج از تانک خنک کننده لوله باید به قدری خنک شده باشد که به آسانی بریده شده و قابل بستهبندی باشد. پاشش آب باید به صورت کاملا متقارن روی لوله انجام گیرد. شکل زیر نمای تانک خنک کننده را نشان می¬دهد. کنترل چشمی در همه مراحل تولید الزامی می باشد.

اندازه گیری و برش، کشنده

معمولاً برای لوله های بزرگ بعد از تانک خنک کننده کشنده قرار می گیرد. برخلاف لوله¬های تک جداره کشنده دارای فک¬ها متحرک طویل نیست بلکه دارای شکل ساده تر چرخ مانند است که با توجه با ساختار کنگره ای دیواره خارجی لوله را به سمت جلو هدایت می کند. لازم به ذکر است که برای لوله های کوچک خود کاروگیتور هم مثل یک کشنده عمل می¬کند چون لوله را از ابتدا گرفته و به سمت جلو می کشد. سرعت چرخش قالب ها در کاروگیتور بر ساختار و کیفیت محصول تولیدی اثرگذار است.

اره و برش

لازم است که لوله های فاضلابی در طول استاندارد (معمولا 6 متری) بریده شوند. توصیه می گردد که لوله های فاضلابی به صورت شاخه ای بسته بندی شوند. با توجه به درجه سفتی حلقوی و ضخامت لوله نوع اره انتخاب می شود. یک برش عمود بر محور لوله بدون پلیسه زیاد معیار ارزیابی عملکرد واحد برش می باشد. معمولا اگر اره با کاروگیتور تنظیم نباشد ممکن است برشی غیرمتقارن ایجاد کند این حالت مخصوصا زمانی که لوله با نر و مادگی در دو انتها تولید شده باشد بسیار اهمیت می یابد.

بسته بندی

در انتهای فرآیند تولید، لوله کاروگیت مورد آزمون¬های کنترل کیفی قرار گرفته و پس از تایید مجوز بسته بندی، حمل و استفاده را دریافت می کند. معمولا لوله¬ها در طول استاندارد 6 متری بسته بندی می¬شود و به درخواست مشتری امکان تولید لوله 12 متری در کارخانه تولید لوله کاروگیت روتنگران پارسه وجود دارد.

تصویر خط تولید لوله کاروگیت

خط تولید لوله کاروگیت شامل تجهیزات فراوانی است که همگی باید به صورت جداگانه وظیفه خود را به بهترین شکل ممکن و هماهنگ با دیگر تجهیزات خط تولید، انجام دهند. ماشین آلات تولید لوله کاروگیت تماما (اعم از مکنده و سیلو مواد، گراویمتریک، اکسترودر، کاروگیتور، مخزن خنک¬کننده، اره و دیگر تجهیزات جانبی خط تولید) از ماشینآلات و تجهیزات، آلمانی و ایتالیایی میباشند و هماهنگی بدون عیب و نقصی با یکدیگر دارند. این خط تولید جزو مدرن ترین و دقیقترین تجهیزات تولید لوله پلی اتیلن کاروگیت میباشد که محصول خروجی (لوله دوجداره کاروگیت) را از نظر کیفیت و دوام در ردهی بهترین محصولات منطقه و جهان قرار داده است. خط تولید لوله کاروگیت وجه شباهتی با خط تولید لوله پلی اتیلن تک جداره دارد اما تفاوت های ماشین آلات بسیار بیشتر است و همان طور که پیشتر گفته شد هماهنگی این تجهیزات با یکدیگر از اهمیت بالایی برخوردار است و عملکرد هماهنگ و بدون عیب هر کدام از آن ها به صورت تکی و یا به عنوان بخشی از یک خط در کیفیت محصول نهایی تاثیرگذار خواهد بود. این خط تولید یک واحد اضافهتر نسبت به خط¬های تولیدی دیگر کارخانهجات مشابه دارد که وظیفه آن اتصال نوار محافظ بر روی کوپلینگ می باشد.

خطوط تولید لوله دوجداره کاروگیت از دو اکسترودر قوی و هم مدل تشکیل شده است که یکی از آنها وظیفه تولید لایه داخلی و دیگری وظیفه تولید لایه خارجی را بر عهده دارد و همچنین مواد اولیه به صورت جداگانه داخل آن ها می شود و مواد آن ها نیز با یکدیگر متفاوت می باشد. همچنین مارکر داخل قالب کاروگیتور تعبیه شده است و هنپام کاروگیت شدن لوله مشخصات روی لوله کاروگیت نقش می بندد. جهت تولید لولههای کاروگیت، ابتدا مواد اولیه، تحت فرآیند اکستروژن، در اکسترودر و تحت حرارت بالا ذوب میشود. در این مرحله تنظیم دمایی بسیار اهمیت دارد زیرا در نواحی دمایی مختلف، نوع محصول و نوع پلی اتیلن متفاوت خواهد بود. سپس پلی اتیلن حاصل، از داخل محفظهای عبور میکند و به شکل لوله در میآید. برای ایجاد حلقه در سطح خارجی لوله (کاروگیت نمودن لوله)، این فرآیند تحت خلأ و به وسیله قالبهای دوار و پیوسته انجام میگیرد. در این مرحله هم تنظیم دما بسیار مهم است. در پایان خط تولید لوله کاروگیت، نازلهای آب قرار دارد تا بتواند محصول خروجی را خنک کند. مراحل کنترل کیفیت محصول تولیدی در آزمایشگاه کارخانه انجام میشود.

جمع بندی

کشور ایران در زمینه ساخت لوله های کاروگیت تولید شده از پلی اتیلن به دلیل وجود منابع پتروشیمی با هزینه کمتری تولید می شود و به همین دلیل دارای مزیت رقابتی نسبت به سایر کشورهای همسایه است. از این رو کشورهایی مثل عراق، امارات، پاکستان، افغانستان و غیره را می توان به عنوان مقاصد صادراتی محصول موردنظر طرح در نظر گرفت. در چند سال گذشته پس از تصویب طرح های مربوط به زهکشی آب مزرعه ها، لوله کشی فاضلاب ، جمع آوری پسآب های صنعتی ، تقاضا برای این نوع لوله ها نیز افزایش یافته است. در سالهای گذشته شرکتهای تولیدکننده با ظرفیت عملی تقریبی 80 درصدی در حال فعالیت بوده که با پیشبینی صورت گرفته، میتوانند مقداری از کمبود سالهای آتی را از طریق افزایش تولید پوشش دهند اما برای باقیمانده آن، نیاز به افزایش ظرفیت تولیدی احساس خواهد شد که احتمالا باید بازیگر یا بازیگران جدیدی برای تولید این محصول وارد بازار شوند. به نظر میرسد افزایش تقاضا در کشور، زمینه سرمایهگذاری برای این طرحها فراهم خواهد شد.

بنابراین بر اساس نتایج حاصل شده از مطالعات حاضر، سرمایهگذاری در زمینه تولید این محصول، میتواند از دیدگاه بازار دارای توجیه باشد. هزینههای سرمایهگذاری کل برای راهاندازی این واحد تولیدی معادل 756,101 میلیون ریال شامل 316,069 میلیون ریال سرمایه در گردش و 440,032 میلیون ریال سرمایهگذاری ثابت طرح است لذا نرخ بازده داخلی طرح از دیدگاه کل سرمایهگذاری (IRR) معادل80.37 درصد و دوره بازگشت سرمایه عادی با در نظر گرفتن فاز ساخت 5 سال است.

تهیه شده در موسسه مطالعات راهبردی سپینود شرق

سال 1401