معرفی محصول

EPDM (Ethylene Propylene Diene Monomer) یک نوع لاستیک مصنوعی است که به دلیل مقاومت بالا در برابر شرایط محیطی و مواد شیمیایی به طور گسترده در صنایع مختلف استفاده میشود.

ویژگیهای EPDM:

• مقاومت بالا در برابر شرایط آب و هوایی در برابر اشعه UV، ازن، و اکسیژن بسیار مقاوم است.

• مقاومت عالی در برابر حرارت و دماهای بالا و پایین در بازه دمایی 50 تا 150 درجه سانتیگراد بدون تغییر خاص عمل میکند.

• مقاومت شیمیایی خوب در برابر اسیدها، بازها، و مواد شوینده مقاوم است.

• عایق الکتریکی مناسب به عنوان عایق الکتریسیته در کابلها و تجهیزات الکتریکی استفاده میشود.

• انعطافپذیری و کشسانی بالا حتی در دماهای پایین، ترک نخورده و خاصیت الاستیک خود را حفظ میکند.

• مقاومت در برابر آب و بخار به همین دلیل در عایقبندی سقفها، درزگیرهای خودرو و لولههای آب کاربرد دارد.

کاربردهای EPDM :

• صنعت خودروسازی: درزگیرهای درب، شیشه و صندوق عقب، شیلنگهای رادیاتور و سیستم تهویه.

• عایقبندی ساختمان: لایههای ضدآب سقف، نوارهای درزبندی درب و پنجره.

• لولهکشی و تأسیسات: واشرها و اتصالات لولههای آب و بخار.

• صنایع برق و الکترونیک: روکشهای عایق برای کابلها.

• تجهیزات ورزشی و فضای باز:کفپوشهای استادیوم و زمینهای ورزشی.

مطالعات بازار در طرح توجیهی EPDM

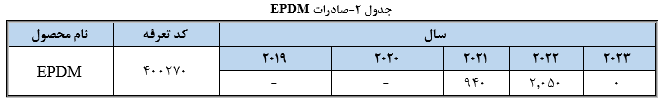

مطابق آمار سایت trade map میزان صادرات و واردات EPDM طی سالهای 2019 تا 2023 به شرح جدول ذیل میباشد.

با توجه به جدول فوق ، روند وارداتEPDM طی سال¬های اخیر افزایش قابل توجهی داشته است و عمده واردات EPDM از کشورهای امارات متحده عربی، کره و آلمان میباشد.

با توجه به جدول مذکور در سال¬های گذشته بیشترین صادرات EPDM به کشورهای امریکا و چین میباشد و به صورت کلی در حال افزایش است.

مطالعات فنی در طرح توجیهی EPDM

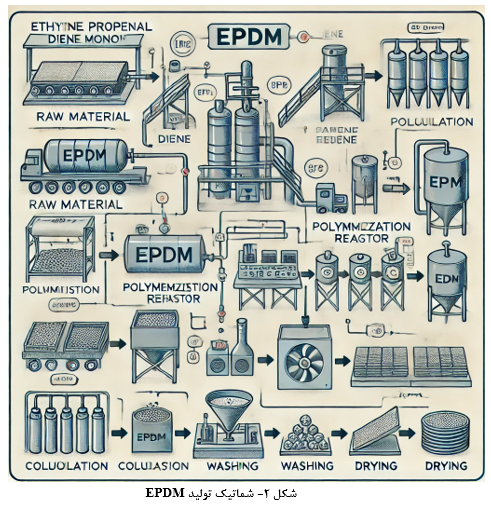

فرآیند تولید EPDM (Ethylene Propylene Diene Monomer) به صورت خلاصه:

- انتخاب مواد اولیه:

• اتیلن (Ethylene) و پروپیلن (Propylene) به عنوان مونومرهای اصلی

• دیان (Diene) برای ایجاد اتصالات عرضی و خاصیت الاستیکی

2. پلیمریزاسیون:

این مونومرها در حضور کاتالیزور زیگلر-ناتا یا متالوسن طی فرآیند پلیمریزاسیون در فاز محلول واکنش میدهند و زنجیرههای پلیمری EPDM تشکیل میشود.

3. انعقاد و شستشو:

پلیمر حاصل به وسیله حلال یا آب منعقد شده و برای حذف مواد اضافی (کاتالیزورها و باقیماندههای واکنش) شسته میشود.

4. خشک کردن و شکلدهی:

پس از شستشو، لاستیک به کمک خشککنهای حرارتی یا خلا رطوبتزدایی شده و به شکل گرانول، ورق یا بلوک در میآید.

5. اضافه کردن افزودنیها (در صورت نیاز):

بسته به کاربرد نهایی، ترکیباتی مانند آنتیاکسیدانها، مواد ضد اشعه UV، پایدارکنندهها و تقویتکنندهها به آن اضافه میشود.

6. پخت (ولکانیزاسیون):

برای بهبود خاصیت الاستیکی و دوام، فرآیند ولکانیزاسیون با گوگرد یا پراکسیدها انجام میشود که باعث ایجاد اتصالات عرضی بین زنجیرههای پلیمری میشود.

7. بستهبندی و ارسال:

محصول نهایی به شکل گرانول، رول یا ورقهای لاستیکی بستهبندی شده و برای استفاده در صنایع مختلف (خودروسازی، ساختمان، صنایع الکتریکی و...) ارسال میشود.

تهیه شده در گروه مطالعات سپینود شرق